Сварочный процесс состоит из следующих

подготовительно-заключительных операций: резка, правка, очистка, разметка,

разделка, сборка, послесварочная обработка.

Электродуговая резка металла

Резка может осуществляться разными способами в зависимости

от объема реза и необходимой ее точности.

Наиболее простой является электродуговая резка.

Осуществляется специальными электродами АНО-2, АНО-4. При их отсутствии можно

использовать те же электроды, что и для сварки.

С помощью электродуговой резки можно резать сталь, чугун,

нержавеющую сталь, цветные металлы.

Для электродуговой резки лучше всего использовать электроды марки АНО-4 диаметром 4 мм.

Перед резкой установите ток сварочного трансформатора на 50%

больше, чем при сварке. Схема движения электродом при резке показана на

Рис. 11. 1.

Если в процессе резки электрод раскаляется докрасна,

возьмите следующий электрод, диаметром на 1 – 2 мм больше

предыдущего.

При недостаточной скорости резки увеличьте ток или возьмите

электрод меньшего диаметра.

В ряде случаев вместо металлического электрода

предпочтительнее использовать угольный электрод или графитовый. Этими

электродами можно вырезать круглые отверстия в металле, а также резать

загрязненный или окрашенный металл (Рис. 11. 2.).

Резка металлическим и угольным электродами характеризуется

низким качеством и небольшой производительностью. После такой резки требуется

дополнительная обработка кромок реза.

Плазменная резка металла

Плазменная резка обеспечивает высокую точность и скорость

реза. Она осуществляется специальным прибором, называемым плазмотроном. Плазмотроном

можно резать любые встречающиеся в природе материалы.

Плазмотроном прямого действия разрезают металлы,

плазмотроном косвенного действия - неэлектропроводные материалы.

Плазма получается при пропускании газа через столб дуги. Газ

при этом ионизируется и становится электропроводным. Кроме этого, на выходе из

медного сопла дуга проходит через узкое отверстие и сжимается. Сжатие дуги

повышает ее температуру до 30 000 и даже более градусов.

Диаметр выходного отверстия сопла у бытовых плазменных

установок примерно 1 мм. Это обеспечивает узкую кинжальную режущую струю.

В бытовых аппаратах в качестве плазмообразующего газа

используется воздух, подаваемый компрессором. Сравнительно недавно в России

разработан плазмотрон, где охлаждающая вода нагревается до кипения; полученный

водяной пар сам служит плазмообразующим газом. Такой аппарат в компрессоре не

нуждается.

Газовая резка металла

При большом объеме резки не обойтись без газового резака. По

чистоте и точности реза газовая резка уступает плазменной, но значительно превосходит

электродуговую резку.

Из всех разновидностей газовых резаков наиболее удобен

резак, работающий на смеси кислорода с пропаном.

Резак работает в двух режимах: подогрев и резка.

Зажигание и регулировка подогревающего пламени резака похожа

на зажигание и регулировку пламени газовой горелки (см. Главу 2).

Подогревающим пламенем разогреваем металл до начала его

плавления. Затем открываем вентиль режущего кислорода и производим резку. При

случайном прекращении резки закрываем режущий вентиль и опять разогреваем

металл.

Видео: "Работа с газовым резаком"

Видео: "Работа с газовым резаком"

В целях экономии кислорода в процессе резки сварщик все

время должен держать левую руку на вентиле режущего кислорода.

В процессе резки следите, чтобы струя режущего кислорода не

переходила резко с тонкого металла на толстый. Такой переход может развернуть

струю в сторону. Результат: прожженные носки или, того хуже, расплавившаяся

головка резака.

Если рез начинается, как на Рис. 11. 7., не с края листа, а

с его середины, то вначале необходимо прошить отверстие. Делается это так:

подогревающее пламя резака держим на одном месте, пока металл не расплавится на

всю его толщину. Затем медленно открываем режущий кислород.

Рез всегда начинаем на том металле, что пойдет в отходы.

Газовой резкой можно резать только низкоуглеродистую сталь,

в этом ограничение этого вида резки.

Комплект резак-горелка инжекторный, горючий газ — пропан (Р3П). Предназначен для ручной газо-кислородной резки, сварки, пайки и нагрева углеродистых и низколегированнных сталей.В комплект входят резак Р3П , наконечники горелки №2 и №3 пропановые и заглушка.

Насадка на резак применяется для точного раскроя листового металла и вырезки как больших окружностей d 180-880 мм, так и малых d 32-128 мм.

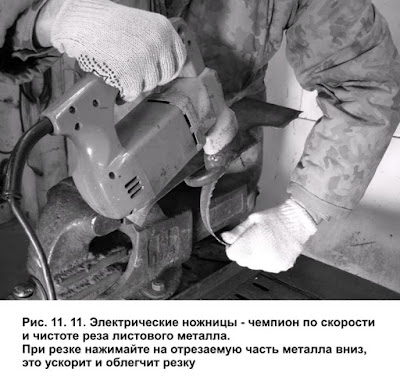

Электромеханическая резка металла

В связи с бурным развитием ручных электроинструментов этот

вид резки быстро завоевывает популярность. Он превосходит термическую резку металла

по точности и чистоте реза, а в ряде случаев и по скорости. Кроме этого, при

электромеханической резке отсутствует термическая деформация металла.

Частные сварщики применяют следующие виды

электроинструментов:

Правка металла

Правка металла применяется как до сварки, так и после нее.

Для правки применяются молотки, кувалды, зажимные приспособления, термический

нагрев. Толстый деформированный металл перед правкой нагревается докрасна

пламенем горелки или резака.

Правка делится на два вида: механическая и термическая.

Наиболее простой способ механической правки – удары

молотком или кувалдой. Если это не помогает, или нежелательна деформация

металла от ударов, применяются зажимные приспособления.

Одно из таких приспособлений показано на Рис. 11. 13.

Термическую правку при отсутствии газовой сварки можно

осуществлять наложением холостых валиков (Рис. 11. 14.).

Термическая правка деформаций облегчается при наличии

газовой сварки.

Указанные на Рис. 11. 15. зоны нагреваем газовой горелкой или

резаком до температуры 600 – 700 градусов Цельсия. После остывания нагретые

участки дают усадку, уничтожая деформации.

Термическая правка применяется и для других деталей, таких,

как на Рис. 11. 16.

Очистка металла

Очистка металла перед сваркой бывает трех видов:

механическая, химическая, тепловая.

Для механической очистки применяются ножи, острые зубила,

отвертки, скребки, щетки, наждачная бумага.

Наиболее эффективна механическая очистка с использованием

дрели и отрезной машинки. За счет высоких скоростей оборота насадок происходит

эффективное удаление краски и прочих загрязнений.

При сварке цветных металлов, в особенности алюминия,

обязательным дополнением к механической очистке является очистка химическая. Ее

задача – полностью удалить жир с места будущей сварки. С такой задачей

лучше всего справляется ацетон.

Бывают случаи, когда ремонтируемая деталь покрыта

несколькими слоями краски или гудрона. Здесь требуется огневая, а затем

механическая очистка. Сгоревшая краска или гудрон легко удаляются скребком и

металлической щеткой.

Разметка реза

Важнейшая операция перед резкой – разметка металла.

Термические способы резки (кроме плазменного) не дают

высокой точности. Соответственно, и от разметки такой точности не требуется.

Намечать линию будущего реза можно обычным мелом, хотя лучшие результаты дает

специальный сварочный мелок. В процессе термической резки он не выгорает.

Для электромеханической резки разметка выполняется

карандашами. Приобретите набор цветных карандашей, ими эффективно будете

размечать рез при любом цвете металла.

При разметке учитывайте, что каждый сварочный шов

укорачивает металл на 1 мм.

Для разметки длинных резов наиболее удобно использовать

уголок из алюминия длиной 2 - 3 м.

Разделка кромок

При сварке металла толщиной более 6 мм, или же когда

возвышение шва необходимо сровнять с основным металлом, применяется разделка

кромок основного металла.

Внизу разделки оставляйте притупление толщиной 2 –

8 мм. Это предохраняет металл от прожога. Если есть возможность подложить

под разделку подкладки, притупление можно не оставлять.

Для уменьшения напряженности металла свариваемые кромки

выставляйте с зазором 2 – 4 мм.

Угол разделки кромок 60 градусов.

Сборка

Сборка будущей

сварной конструкции осуществляется на сварочном столе или непосредственно на

полу.

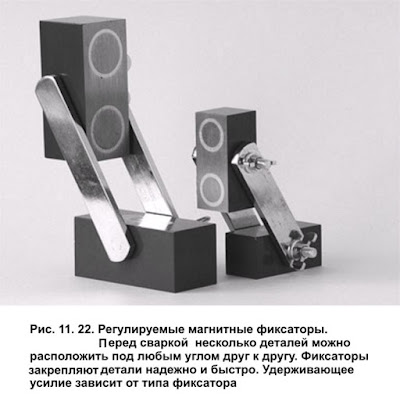

Для первичной фиксации деталей применяются струбцины,

быстродействующие механические зажимы, магнитные фиксаторы.

После выставления конструкции на зажимы выполняются

прихватки. Первые прихватки делайте как можно реже. Главное, чтобы они

позволили снять зажимы. Затем еще раз проверьте геометрические размеры конструкции,

и только после этого выполняйте частые прихватки.

Послесварочная обработка шва

Обработка шва после сварки производится по эстетическим либо

технологическим соображениям.

Для придания шву красивого вида используется удаление

излишней чешуйчатости шва. Достигается это обработкой абразивным кругом. Однако

чрезмерное снятие возвышения может ослабить шов. Снятие возвышения до уровня

основного металла допускается только при сварке с разделкой кромок.

Шов на внешней поверхности кузова автомобиля может быть

сглажен до уровня основного металла только в случае, если он выполнялся с формированием

кромок (Рис. 7. 20.).

Если сварная конструкция будет работать в условиях

вибрационной нагрузки (тряски), то при обработке необходимо обеспечить плавный

переход от шва к основному металлу. Этим вы уменьшите возможность появления

трещин в околошовной зоне.