Рекомендую Главу 3 тем, кто занимается ремонтной сваркой. При ремонтной сварке переменный ток имеет явные преимущества перед постоянным (смотрите Приложение 10 Аппараты для ремонтной сварки).

Второе название электродуговой сварки – сварка покрытым электродом. По распространенности и универсальности она сходна с газовой, отличаясь от нее более высокой производительностью.

Для занятия такой сваркой вам потребуется следующий набор оборудования: сварочный трансформатор, сварочные провода, держатель электродов, электроды переменного тока, сварочная маска, защитная одежда.

Видео: "Делаем четыре сварочных установки из двух трансформаторов"

Видео: "Делаем четыре сварочных установки из двух трансформаторов"

Сварочный трансформатор

Выбор сварочных трансформаторов сейчас довольно широк, и их условно можно разделить на 4 группы:

1) обычный сварочный трансформатор;

2) сварочный трансформатор с осциллятором;

3) сварочный инвертор;

4) тиристорный трансформатор.

Среди обычных сварочных трансформаторов можно выделить трансформаторы-самоделки. Их изготавливают из сгоревших промышленных трансформаторов и не экономят на сечении сердечника и обмоток, чего нельзя сказать о бытовых аппаратах, изготовленных на заводе.

Если перед вами встанет вопрос приобретения трансформатора без «наворотов», не гонитесь за внешней красотой, приобретайте пусть неказистую, но мощную самоделку (Рис. 3. 2.).

Представители второго класса трансформаторов содержат в себе встроенный осциллятор. Возможности таких аппаратов шире:

- бесконтактное зажигание дуги;

- возможность сварки на малых токах;

- небольшое напряжение холостого хода;

- возможность подключить аргонодуговую горелку для сварки алюминия;

- сварка цветных металлов соответствующими электродами.

Видео: "Самодельный осциллятор для сварочного трансформатора"

Видео: "Самодельный осциллятор для сварочного трансформатора"

Третий, наиболее совершенный, тип трансформаторов – это инверторы. Инвертор работает на высокой частоте преобразования напряжения и тока и из-за этого имеет малый вес и габариты. Электроника этого аппарата позволяет сформировать практически любые выходные характеристики. Можно с уверенностью сказать, что это аппарат будущего.

Четвертый тип - тиристорные трансформаторы. Отличаются от обычных наличием тиристорной регулировки выходного тока. Они удобны тем, что потенциометр регулировки тока можно укрепить непосредственно на держателе электродов или же использовать специальную педаль.

Какой бы класс трансформаторов вы не предпочли, при покупке обращайте внимание на 3 главнейшие их характеристики:

1) номинальный сварочный ток;

2) продолжительность работы (нагрузки);

3) напряжение холостого хода.

Номинальный сварочный ток и продолжительность нагрузки связаны между собой, и рассматривать их надо в единстве.

Номинальный ток – это ток, который способен выдавать аппарат при заданной продолжительности нагрузки.

Продолжительность нагрузки всегда выражается в процентах от рабочего цикла. Для бытовых сварочных аппаратов рабочий цикл задается обычно 5 минут.

Пример:

в паспорте аппарата указано, что он способен выдавать ток 100 А при продолжительности нагрузки 20%. Это означает, что из каждых 5 минут общего рабочего времени он способен питать дугу током 100 А только 1 минуту. 4 минуты ему необходимо давать остывать.

Здесь же может быть указано, что максимальный ток аппарата – 130 А. При таком токе время питания дуги еще больше сокращается.

Аппарат, имеющий продолжительность нагрузки 20%, может использоваться только для личных бытовых целей. Если перед сварщиком встает проблема зарабатывания денег, то необходимо подумать о более мощном аппарате.

К таковым относятся аппараты профессионального типа.

Профессиональные аппараты нормируются на рабочий цикл продолжительностью 10 минут. Продолжительность нагрузки у них установлена 40% или 60%.

Аппараты с продолжительностью нагрузки 40% используются для монтажных работ, они являются переносными. Номинальные токи у них, как правило, выше, чем у бытовых.

Пример:

аппарат имеет номинальный ток 200 А при продолжительности нагрузки 40%. Это означает, что он может выдавать указанный ток в течении 4 минут из каждых 10 минут общего рабочего времени.

Если от такого аппарата требуется ток 100 А, то продолжительность нагрузки можно увеличить вдвое.

Такие аппараты вполне могут использоваться в цехе частного сварщика, особенно если учесть, что большая часть рабочего времени используется на резку, подгонку, разметку, сборку и т. д.

Если у вас аппарат с продолжительностью нагрузки 60%, то можно вообще не беспокоиться о его перегреве.

Особенность сварочных трансформаторов - высокая надежность. Они могут работать десятилетиями без поломок. Для стационарной установки внутри сварочного цеха рекомендуется трансформатор ТДМ-303 У2. При относительно небольшой цене он имеет характеристики, с избытком перекрывающие все возможные потребности частного сварщика по электродуговой сварке переменным током.

Правда, перед частным сварщиком здесь сразу же встает другая проблема. Это – напряжение холостого хода трансформатора. Зная напряжение холостого хода, можно определить коэффициент трансформации.

Для частных сварщиков такой параметр, как коэффициент трансформации, особенно важен, так как он позволяет судить об экономичности потребления тока из сети данным аппаратом.

Пример:

напряжение холостого хода вашего трансформатора 44 В. Определим коэффициент трансформации, разделив напряжение на первичной обмотке (220 В) на напряжение на вторичной (44 В): 220 В : 44 В = 5.

Понизив напряжение в 5 раз, мы тем самым получаем возможность во столько же раз повысить ток. Если, к примеру, ваш трансформатор выдает ток 100 А, то из сети он будет потреблять 100 А : 5 = 20 А.

Повысив коэффициент трансформации до 10, мы будем потреблять из сети уже только 10 А (примечание: расчет коэффициента трансформации проведен без учета потерь, он может использоваться только для предварительной ориентировки).

Повысить коэффициент трансформации можно только путем снижения вторичного напряжения.

Но не торопитесь снижать столь резко напряжение холостого хода. Даже зарекомендовавшие себя электроды марки АНО при напряжении 22 В не будут гореть.

Зажечь дугу при таком малом напряжении можно двумя способами:

1) применив осциллятор (как у «Русича»);

2) используя схему вольтодобавки (тиристорные трансформаторы).

Схема вольтодобавки также может быть реализована в трансформаторах-инверторах, поэтому определить коэффициент их трансформации по напряжению часто бывает невозможно.

В трансформаторах-инверторах коэффициент трансформации определяется через деление выходного тока на ток, потребляемый из сети. Пример: 150 А : 17 А = 8,8.

Для работы на выезде частному сварщику необходим инвертор профессионального типа. Рекомендую инвертор Shyuan MMA 300 Deluxe. Помимо небольшой цены и отличных базовых характеристик, он дополнительно оборудован регулируемой функцией "Форсаж дуги". Это позволит легко приварить, к примеру, оторвавшийся лонжерон легкового автомобиля.

Видео: "Экономичный сварочный трансформатор"

Сварочные провода

Сварочные провода (кабели) служат для подключения электрододержателя и изделия к вторичной обмотке трансформатора. Они должны быть медными многожильными с резиновой или резинотканевой изоляцией.

Провод держателя лучше всего изготовить из кабеля марки ПРГД. Он хорошо противостоит воздействию ударных нагрузок, а также трению о металлические конструкции, абразивные материалы.

Провод, соединяющий свариваемое изделие с источником питания, может быть менее гибким и более дешевым. В этом случае может быть применен провод марки ПРГ.

Общее сечение провода зависит от силы тока. Если ваш аппарат выдает не более 100 А, то можно использовать провод сечением 16 мм; если 200 А – 25 мм; 300 А – 50 мм.

Длина провода должна быть не более 30 м, иначе будут слишком большие потери.

Видео: "Изготовление концевика сварочного провода"

Видео: "Изготовление концевика сварочного провода"

Провод, идущий к изделию, называется «масса». На конце массы лучше всего укрепить разъем типа «крокодил».

Клеммы заземления КЗ-500 отличаются высоким качеством изготовления, предназначены для использования с профессиональными и бытовыми сварочными аппаратами различных типов с максимальными значениями тока до 500 А.

Магнитная клемма заземления МКЗ-200, предназначена для присоединения (заземления) нулевого провода к свариваемой детали для всех типов сварочных аппаратов при токах до 200 А.

Держатели электродов

Существует великое множество различных электрододержателей. Чаще всего используются два типа: пружинный и вилочный. У них свои преимущества и недостатки.

Пружинный быстро зажимает электроды различных диаметров, однако электроды держатся ненадежно, возможны значительные их колебания.

От этого избавлен вилочный держатель, надежно фиксирующий электрод в трех точках. Но у него другие недостатки: невозможно зажать, например, угольный электрод или электрод малого диаметра.

Отечественный электрододержатель "Сатурн" имеет широкие латунные губки. Это предотвращает чрезмерный нагрев держателя и колебания электрода.

Щитки и маски

Щиток – это защитное устройство для лица и глаз, имеющее ручку, за которую его обычно и держат рукой.

Маска – все то же самое, только ручка отсутствует, а имеется крепление для головы. Использование маски освобождает руку.

Настоятельно рекомендую обратить особое внимание на светофильтр щитков и масок, от этого зависит состояние вашего зрения.

Щитки и маски выпускаются двух разновидностей: обычные и электронные.

Светофильтр обычных щитков и масок состоит из трех частей:

1) прозрачное защитное стекло;

2) термоизолирующая рамка;

3) темное фильтрующее стекло.

Прозрачное защитное стекло необходимо периодически менять, оно может быть изготовлено самостоятельно из обычного оконного.

Термоизолирующая рамка вставляется между двумя стеклами.

Темное фильтрующее стекло подбирается самостоятельно в зависимости от вида сварки и силы сварочного тока.

Комплект чёрных стекол С3-С4-С5 (90*110) в блистере.

Электронная маска удобна тем, что здесь затемнение стекла можно регулировать вручную, нет необходимости такого подбора стекол. Кроме того, при отсутствии горения дуги стекло становится прозрачным.

Регулятор затемнения расположен на внешней поверхности маски. Кроме этого, стекло имеет 2 зоны затемнения: верхняя более светлая, нижняя – темнее, что создает дополнительные удобства.

Недостаток некоторых электронных масок в том, что они реагируют на солнечный свет и даже на лампы накаливания. Поэтому в цехе, где производится работа с такой маской, лучше всего установить люминесцентные светильники.

Маска "Корунд 5" предназначена для всех видов сварки (MMA, MIG, MAG, TIG). Не нуждается во внешних источниках питания, так как имеет встроенный литиевый аккумулятор и солнечные батареи.

Если вам приходится работать в неудобных затемненных местах, приобретите вот такой светофильтр с подсветкой. Его можно встроить в любую маску.

Видео: "Сварочные щитки и маски: в чем отличие?"

Видео: "Самодельный Хамелеон"

Видео: "Сварочные щитки и маски: в чем отличие?"

Защитная одежда

Для электродуговой сварки требуется особо огнестойкая одежда. Продающиеся в магазинах брезентовые костюмы этим требованиям мало отвечают. Они так же способны прогорать, как и обычная одежда.

Если вы планируете регулярно заниматься электросваркой (электродами), то лучше всего заранее приобрести брезентовую одежду со специальной огнестойкой пропиткой. В последнее время появились специальные кожаные костюмы.

Если вы такой одежды не приобрели, научитесь выделять запах тлеющей одежды и сразу же гасите очаг тления.

Особые требования к костюму электросварщика:

- карманы имеют сверху клапаны, не пропускающие внутрь брызги металла;

- ворот застегивается наглухо;

- внизу рукавов имеется тесемка, позволяющая регулировать зазор между рукавом и рукой;

- брюки прикрывают обувь сверху.

Для защиты головы используется такая же огнестойкая шапка. Уши шапки должны плотно застегиваться внизу.

В качестве обуви лучше всего использовать кирзовые сапоги. Ботинки, даже с высоким верхом, надежную защиту не обеспечивают.

В ряде случаев, для усиления огнезащитных свойств обычного костюма, может быть использован вот такой кожаный фартук.

Фартук фиксируется на спине с помощью ремней, застегивающихся на пластмассовые карабины.

Краги спилковые "Мастер" удобны как для сварочных, так и для разнообразных хозяйственных работ.

Видео: "Спецодежда частного сварщика"

Видео: "Спецодежда частного сварщика"

Сварочные электроды

При всем многообразии типов и марок электродов для сварки обычной низкоуглеродистой стали сварщики чаще всего используют электроды марки АНО. У них одна замечательная особенность – они устойчиво горят даже при относительно небольшом напряжении холостого хода, что позволяет уменьшить нагрузку на электрическую сеть.

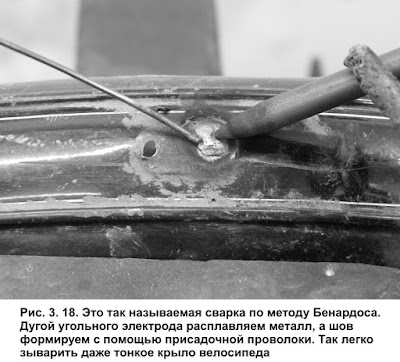

В ряде случаев могут найти применение угольные (графитовые) электроды. Ими удобно резать корпус автомобиля, сваривать тонкий металл с использованием присадочной проволоки. В качестве присадочной проволоки лучше всего брать медную, она стабилизирует горение дуги.

При отсутствии газовой сварки угольный электрод можно использовать для концентрированного нагрева металла, что позволяет, например, легко отвернуть ржавую гайку.

А если вы извлечете из простого карандаша графитовый стержень, то можете легко варить металл толщиной в доли миллиметра. Правда, для этого ток необходимо уменьшить до нескольких ампер.

Электроды с обмазкой гигроскопичны, то есть обмазка хорошо впитывает влагу из воздуха. Использовать такие мокрые электроды нельзя, так как в шве будут значительные поры, да и дуга будет гореть неустойчиво. Такие электроды можно сушить двумя способами, как показано на фотографии Рис. 3. 19. и Рис. 3. 20.

|

| Примечание: Рис. 3.18, Рис. 3.19, Рис. 3. 20, Рис. 3. 21 располагаются не в порядке цифровой последовательности, а в порядке логического следования видео. |

Электроды марки "Монолит" хороши для сварки в труднодоступных местах. Они допускают изгибание электрода без повреждения обмазки.

Классификация плавящихся электродов.

Электроды

для ручной дуговой сварки и наплавки подразделяются по назначению следующим образом

(ГОСТ 9466-74):

У - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2;

Л - для сварки легированных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2;

Т - для сварки легированных теплоустойчивых сталей;

В - для сварки высоколегированных сталей с особыми свойствами;

Н - для наплавки поверхностных слоев с особыми свойствами.

Электроды подразделяются также по толщине покрытия на электроды с тонким, средним, толстым и особо толстым покрытиями (обозначаются буквами М, С, Д, Г соответственно).

По качеству и точности изготовления, состояния поверхности покрытия и содержанию вредных примесей серы и фосфора электроды делятся на группы, обозначаемыми цифрами 1, 2, 3. Чем больше цифра, тем выше качество.

По виду покрытия электроды подразделяются следующим образом:

А - с кислым покрытием;

Б - с основным покрытием;

Р - с рутиловым покрытием;

Ц - с целлюлозным покрытием;

П - с покрытием прочего вида.

По виду пространственного положения электроды подразделяются:

1 - для сварки во всех пространственных положениях;

2 - для сварки во всех пространственных положениях, кроме вертикального сверху вниз;

3 - для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 - для нижнего положения и нижнего в «лодочку».

В обозначение типа электрода входят буква Э (электрод) и цифра, указывающая минимальное временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения (в кгс/мм2).

Если в обозначении после цифр присутствует буква А (например, Э42А, Э46А), это означает, что данный тип электрода обеспечивает более высокие пластические свойства наплавленного металла.

У - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2;

Л - для сварки легированных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2;

Т - для сварки легированных теплоустойчивых сталей;

В - для сварки высоколегированных сталей с особыми свойствами;

Н - для наплавки поверхностных слоев с особыми свойствами.

Электроды подразделяются также по толщине покрытия на электроды с тонким, средним, толстым и особо толстым покрытиями (обозначаются буквами М, С, Д, Г соответственно).

По качеству и точности изготовления, состояния поверхности покрытия и содержанию вредных примесей серы и фосфора электроды делятся на группы, обозначаемыми цифрами 1, 2, 3. Чем больше цифра, тем выше качество.

По виду покрытия электроды подразделяются следующим образом:

А - с кислым покрытием;

Б - с основным покрытием;

Р - с рутиловым покрытием;

Ц - с целлюлозным покрытием;

П - с покрытием прочего вида.

По виду пространственного положения электроды подразделяются:

1 - для сварки во всех пространственных положениях;

2 - для сварки во всех пространственных положениях, кроме вертикального сверху вниз;

3 - для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 - для нижнего положения и нижнего в «лодочку».

В обозначение типа электрода входят буква Э (электрод) и цифра, указывающая минимальное временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения (в кгс/мм2).

Если в обозначении после цифр присутствует буква А (например, Э42А, Э46А), это означает, что данный тип электрода обеспечивает более высокие пластические свойства наплавленного металла.

Наряду с типом электроды отличают по маркам. Одному типу электродов может соответствовать несколько марок.

В технических документах (чертежах, технологических картах и т.п.) условное обозначение электродов состоит из обозначения марки, диаметра и группы электрода (ГОСТ 0466-75).

На этикетке упаковочной тары (пачке, ящике), приводятся аналогичные, но более подробные сведения.

Например, этикетка может иметь следующую надпись:

Э46А - УОНИ -13/4 5 - 3,0 -УД 2

Е43 2 (5) - Б10

Эта надпись означает:

- электроды типа Э46А (прочностная характеристика = 460 МПА, улучшенная пластичность и вязкость металла шва);

- марка электрода УОНИ-13/45;

- диаметр электрода 3,0 мм;

- назначение электрода У (для сварки углеродистых и низколегированных сталей);

- толщина покрытия Д (с толстым покрытием);

- номер группы качества изготовления 2 (вторая);

- группа индексов Е43 2(5) указывает характеристики металла шва по ГОСТУ 9467-75;

- вид покрытия Б (основной);

- допустимые пространственные положения 1 (для всех положений);

- род тока 0 (постоянный ток обратной полярности).

Регуляторы тока

Из всех разновидностей регуляторов тока чаще всего используют два: ступенчатый и плавный.

Ступенчатый выглядит как отводы от вторичной обмотки трансформатора. При этом ступенчато уменьшается напряжение и так же уменьшается сварочный ток. Достоинством такого регулятора является высокая экономичность. Однако есть у него и недостатки. Больше всего они проявляются при попытках варить на малом токе. В этом случае получается малое напряжение холостого хода, что сильно препятствует стабильному горению дуги.

Плавный способ регулирования тока реализуется посредством включения во вторичную цепь проволочного сопротивления.

Длина проволоки может достигать нескольких метров. Чем длиннее провод, тем меньше ток. Для компактности его можно навить в спираль. При необходимости получения особо малых токов можно использовать спираль электроплитки.

При сварке на малых токах, даже если есть ступенчатый регулятор, лучше всего поставить его на максимальное напряжение, а избыток тока погасить спиралью. В этом случае будет мягкое и стабильное горение дуги.

Промышленность выпускает готовые балластные реостаты. Включив такой реостат на выход сварочного трансформатора, мы получаем сразу два необходимых нам результата: регулируем сварочный ток и создаем падающую выходную характеристику (мягкую дугу).

Определение напряжения и тока сварочного трансформатора

Напряжение холостого хода сварочного трансформатора замеряют, подключив вольтметр к выходным зажимам трансформатора.

Чем выше это напряжение, тем легче зажигать дугу, и гореть она будет стабильнее; но, в то же время, при повышенном напряжении холостого хода возрастает потребляемый из сети ток.

Силу сварочного тока проще всего определить по шкале регулировки сварочного тока, однако если таковой не имеется, используйте электротехнические клещи. Ими можно замерять ток как по первичной цепи, так и по вторичной, что удобно для определения коэффициента трансформации.

Первые упражнения

Если вы только приступаете к изучению процесса электросварки, то вам вначале необходимо отработать несколько упражнений.

Зажигание сварочной дуги.

Первый называется способ постукивания. Концом электрода стукните по участку металла и тут же отведите вверх на 5 мм. Не зажглась дуга? Повторите снова. Если электрод прилип, оторвите его ломающим движением. Сделайте это немедленно, иначе он расплавится.

Второй способ называется чирканьем. Здесь электроды не прилипают, но дуга зажигается не всегда там, где бы этого хотелось. Чиркните электродом, как спичкой, и сразу же отведите вверх.

Третий способ называется бесконтактным. Он осуществим в аппаратах с наличием осциллятора. Просто поднесите электрод к металлу, и аппарат сам зажигает дугу. Если электрод уже был в работе, то постукиванием удалите с торца шлак.

Упражнение 1. Поддержание горения дуги.

В этом упражнении отрабатывается одно из трех основных движений руки сварщика. Зажгите электрод и, по мере его сгорания, опускайте руку вниз. Старайтесь поддерживать длину дуги, равную диаметру электрода.

Упражнение 2. Наложение сварочного валика.

Отрабатывается второе движение руки – вдоль шва. Ведите электрод по металлу слева направо, слегка наклонив его в сторону движения. Попробуйте разные варианты скорости движения и силы сварочного тока. В конце концов, у вас должен получиться шов, как показано на фотографии.

Упражнение 3. Сварка пластин. Опечатка: правильно читать "Шлак более темный"

Возможно, вам потребуется сварить десятки пластин разной толщины, прежде чем получится удовлетворительный шов. Не огорчайтесь! Все нынешние мастера сварки через это прошли. Контрольные образцы сваренных пластин предъявляются комиссии, если вы захотите официально сдать на разряд сварщика.

В этом упражнении добавляется третье движение руки – колебание электрода поперек шва. Диаметр электрода подберите примерно равным толщине металла. Поперечные движения делайте в виде полумесяца с рожками вперед.

Выполнение вертикальных швов

Существуют 2 основных способа сварки вертикальных швов: снизу вверх и сверху вниз.

Способ снизу вверх является наиболее предпочтительным. Он выполняется так, как показано на рисунке 3. 28.

Способ сверху вниз применяется только для тонкого металла. Дуга зажигается вверху и ведется вниз.

Способ сверху вниз применяется только для тонкого металла. Дуга зажигается вверху и ведется вниз.

Сварка горизонтальных швов

Основная трудность при сварке таких швов – стекание металла шва на нижнюю пластину. При этом на верхней пластине образуются подрезы, на нижней – наплывы. Это можно частично устранить, удерживая электрод под острым углом наклона.

Здесь работает такой эффект, как давление дуги на расплавленный металл. Держите держатель ниже шва и, манипулируя углом наклона электрода, удерживайте металл от стекания.

Сварка потолочных швов

Такие швы доступны только высококвалифицированным сварщикам. Освоив их, вы можете считать себя асом.

Сварка таких швов возможна двумя способами.

Толстый металл лучше всего варить способом опирания (Рис. 3. 31).

Однако гораздо чаще частному сварщику приходится выполнять потолочные швы тонкого металла. Наши дороги устроены так, что у автомобилей постоянно внизу что-то отлетает.

Такие швы варят способом прерывания дуги. Зажгите электрод и, как только расплавился металл, тут же гасите дугу. Чуть остыл – опять зажигайте. Зажигание-гашение дуги здесь происходит практически каждую секунду-две. Важно научиться не доводить плавление металла до его стекания вниз. Шов получается как сумма таких своеобразных сварных точек.

Сварка ворот

Электродуговая сварка переменным током может быть рекомендована к применению там, где не предъявляются какие-либо специфические требования к качеству шва. Это может быть как ремонтное производство, так и изготовление новых конструкций. Предпочтительнее применять ее в ремонтном производстве. Переменный ток гораздо лучше очищает металл, чем постоянный. Этим самым экономится время на предварительную подготовку.Видео: "Основное правило ремонтной сварки"

Примером комплексных работ является сварка ворот. По аналогии со сваркой ворот можно выполнять сварку более простых конструкций: дверей, стенок гаражей, различных рам и так далее.

При сварке ворот учитывайте два условия:

1) точно выполняйте предварительную разметку, резку и подгонку. Отклонение от предварительных размеров даже на несколько миллиметров недопустимо. Ворота просто могут не закрыться. Предварительные подготовительные операции при изготовлении ворот являются наиболее трудоемкими;

2) высока возможность деформации ворот после сварки. Не идите на поводу у заказчика и не выполняйте сварку длинными и частыми швами.

Конструктивно ворота состоят из рамы, накладки и петель.

Рама выполняется из уголков с шириной полки не менее 50 мм.

Частой ошибкой сварщиков является сочленение уголков друг с другом под углом 45°. Выполнение прямоугольного соединения под таким углом приводит к деформации уголков.

Уголки для рамы отрежьте по размеру отрезной машинкой и положите на ровную поверхность. Затем рулеткой замерьте две диагонали. Отклонение в размерах одной диагонали от другой не должно превышать 5 мм.

Сделайте точечные прихватки в углах и еще раз замерьте. Приварите поперечный уголок, разделив более длинную сторону на 2 части. Проварите сочленения полным швом. Если после сварки какие-то размеры оказались нарушенными, отрезайте сочленения и переваривайте вновь. Делайте это сейчас, потом будет поздно.

Следующей операцией является наварка накладки. Способы наложения накладки зависят от толщины листового металла, которым вы располагаете.

Если сталь толщиной менее 2 мм, или, тем более, деформирована, накладка вваривается внутрь уголка.

Если вы располагаете ровными листами толщиной более 2 мм, накладку можно наварить сверху уголков.

Разумеется, способ наварки накладки должен быть определен вами заранее, от этого зависит размер рамы.

Следующая, самая ответственная, операция – наварка петель. Чаще всего перед сваркой к петлям приваривают дополнительные накладки.

Перед сваркой петли выравнивают по вертикальной оси ворот в двух плоскостях. Станьте перпендикулярно к воротам и убедитесь, что вертикальная осевая линия петли соответствует такой же линии ворот. Затем подойдите к плоскости ворот и посмотрите вдоль ворот. Отклонения также не должно быть. Операции выполняйте как минимум с двумя помощниками.

В нескольких местах сделайте прихватки и попытайтесь открыть ворота. Если при открывании петли заедает, срезайте прихватки и повторяйте операции по подгонке петель вновь.

Если ворота сварены с использованием накладок внутри уголка, дополнительные накладки на петли можно не наваривать. После сварки пройдитесь диском отрезной машины между петлей и подвижной частью ворот.

Если в качестве крепежных столбов для ворот используются рельсы, сделайте накладки как можно больше по площади. Железнодорожные рельсы имеют повышенное содержание углерода, и гарантией прочности соединения в этом случае является более длинный шов.

При сварке железа внакладку расстояние между швами можно увеличить до 15 - 20 см. Рис. 3. 35