Контроль внешнего вида шва

Контроль внешнего вида шва - наиболее простая операция,

проводится непосредственно в процессе сварки. Для более надежного определения

некоторых наружных дефектов необходимо использовать лупу с восьмикратным

увеличением. Естественно, шлак перед таким контролем надо удалять.

Наружные дефекты изображены на Рис. 12. 1.

1) Наружные трещины являются опасным дефектом. Могут вызвать

неожиданное разрушение всей сварной конструкции. Бывают продольными и

поперечными, в самом шве и прилегающей зоне. Некоторые трещины можно увидеть

только в лупу. Чаще всего случаются при сварке средне- и высокоуглеродистой

стали. Проще всего трещины удалить повторной сваркой места трещины на

повышенном токе.

2) Подрезы – это подплавления основного металла рядом со

швом. Уменьшают сечение основного металла, что ослабляет конструкцию. Возникают

при сварке на повышенном токе, либо завышенной мощности горелки. Исправляются

подрезы путем дополнительной подварки.

3) Неравномерность катетов углового шва приводит к

недостаточной площади соприкосновения сварного шва с одной из деталей.

Возникает из-за неправильного наклона электрода или горелки при сварке угловых

швов. Исправляется дополнительной подваркой.

4) Наплывы получаются при натекании металла шва на

нерасплавленный основной металл. Причинами наплывов бывают недостаточный ток,

низкая мощность горелки, низкая квалификация сварщика. Наплывы удаляются

абразивными кругами. Шов переваривается вновь.

5) Прожоги случаются при повышенном токе, слишком большом

наконечнике горелки, заниженной скорости сварки. Устраняются повторной переваркой

с одновременным уменьшением тока либо мощности газовой горелки.

6) Непровар корня шва. Причинами бывают недостаточный ток

или мощность горелки, завышенная скорость сварки, увеличенное притупление

кромок. Непровары устраняются вырезанием шва. Вырезанные участки завариваются.

7) Поры получаются при наличии на кромках загрязнений:

ржавчины, масла, краски, других загрязнений. Причиной пор также может быть

сырая обмазка электродов. Поры устраняются путем вырезания шва с последующей

переваркой, либо просто переваркой пористого шва на повышенном токе.

8) Грубая чешуйчатость. Причиной появления бывают

неравномерная скорость движения электрода или шлаковые включения. Вызывает концентрацию

напряжений в шве. Устраняется повторной переваркой.

9) Незаплавленный кратер. Снижает плотность шва, бывает

причиной течи. Устраняется путем небольшой задержки электрода или горелки в

конце шва и наплавления на этом месте возвышения.

10) Неравномерная ширина шва. Получается при неравномерной

скорости сварки или неправильно подготовленной разделке. Считается дефектом при

выполнении сварки для некоторых предприятий, организаций, где по

проектно-технологической документации предъявляются требования к ширине и

высоте шва.

11) Неравномерная высота шва. То же самое, что и пункт 10.

Устраняется путем удаления шва и последующей повторной сварки.

12) Незаполнение разделки. Многопроходное заполнение

разделки трудоемко, и не у всех сварщиков хватает терпения выполнить его до

конца. Ослабляет сечение шва. Устраняется дополнительной сваркой.

Контроль прочности сварного соединения

Не имея заводского испытательного оборудования, частный

сварщик не всегда может испытать прочность выполненного им сварного соединения.

Прочность чаще всего испытывается в процессе эксплуатации сварной конструкции

по принципу «не развалилась, ну и ладно».

Чтобы быть стопроцентно уверенным в прочности выполненных

вами швов, необходимо небольшое теоретическое отступление. Разберем, как

работает шов при приложении к нему нагрузки (Рис. 12. 2.).

Представим, что нам необходимо приварить внахлестку на

большую пластину пластинку крепления, за которую и будем тянуть всю

конструкцию.

Лобовой шов по отношению к действующему усилию имеет

минимальное сечение и не выдержит сколько-нибудь значительной нагрузки. Таким

швом варить не рекомендуется.

Косой шов по отношению к действующей нагрузке более прочен,

расход материалов на его сварку минимален. Такие швы допустимы на серийно

выпускаемых изделиях, где необходимо найти золотую середину между прочностью

сварной конструкции и расходом материалов на сварку.

Комбинированный шов на первый взгляд кажется наиболее

прочным из всех. Так и есть, если вы варите низкоуглеродистую сталь, которая к

тому же не будет работать в условиях низких температур. Комбинированный шов

создает повышенную концентрацию напряжений. При сварке таким швом средне- и

высокоуглеродистой стали и стали с повышенным содержанием серы и фосфора

неизбежно будут возникать микротрещины, ослабляющие всю конструкцию.

Фланговый шов из всех рассмотренных оптимальный. Он

соответствует основному закону сварки: «всегда варить вдоль действующего

усилия».

Второй закон прочности сварных соединений: «всегда ставить

дополнительные накладки». При сварке, например, треснувшей балки, мы можем

проварить трещину и на этом остановиться. Однако такая сварка не будет обладать

прочностью исходной конструкции. Металл возле шва всегда ослабляется. И если уж

разрушилась исходная заводская конструкция, то можно быть уверенным, что через

некоторое время и ваша сварка тоже треснет.

Если же мы ставим накладки, то сварная конструкция

получается прочнее заводской. В следующий раз треснет где угодно, только не

там, где вы варили. Внешний вид изделия при этом нарушается, но здесь уж вы

должны поинтересоваться у заказчика, что для него важнее: прочность или внешний

вид.

Контроль плотности шва

Сварка герметичных швов требует от сварщика высокой

квалификации. Особенно это касается ремонтной сварки, то есть сварки деталей,

уже побывавших в эксплуатации. Возможно, вы уже работали на заводе, и ваши швы

там были безупречны; но вряд ли вам удастся достичь такого же результата при

сварке сильно загрязненных конструкций, да еще в неудобном положении.

Поверхностная зачистка металла не всегда дает желаемые

результаты, так как жидкости способны проникать в толщу некоторых металлов. Это

относится, прежде всего, к алюминиевым сплавам и чугуну. К тому же, не всегда

удается зачистить обратную сторону будущего шва. Микроскопические капельки

жидкости при плавлении кромок металла взрываются и образуют поры.

При ремонтной сварке конструкций, работающих под давлением,

не ставьте задачу сразу получить герметичный шов, а организуйте быстрый и надежный

контроль таких швов.

В сварочной литературе описано много способов такого контроля,

однако не все из них применимы в реальной практике.

Например, контроль при помощи заливаемой в емкость воды

ненадежен тем, что вода, просачиваясь через поры, может капать совсем не там,

где образовалась пора или непровар.

Контроль при помощи воды может применяться там, где другие

способы контроля невозможны, например, при сварке отопления.

Способ контроля герметичности с помощью керосина и мела

также не идеален. Пятно просочившегося на мел керосина расползается, и определить

место утечки удается только с определенной степенью вероятности. Приходится

переваривать шов на большой длине, что может вызвать новые поры.

Существуют только два надежных способа точного определения

места утечки: способ избыточного давления газа и способ вакуумного определения места

утечки.

Для создания избыточного давления можно использовать

компрессор или баллон с углекислым газом. Баллон с углекислым газом

предпочтительнее, так как этим же газом можно заполнять емкость и при сварке.

Это обеспечивает безопасность сварки емкостей из-под горюче-смазочных материалов.

Для создания избыточного давления емкость плотно

закрывается. Например, при контроле сварки водяной рубашки блока цилиндров

изготавливаются и прикручиваются заглушки.

При сварке емкости под душ временно приваривается

герметичная крышка. После испытания швов ее нетрудно срезать.

Контроль избыточным давлением начинаем с закачки в емкость

газа. Давление газа должно в полтора раза превышать эксплуатационное.

Затем промазываем мыльным раствором все швы и карандашом отмечаем

место утечки газа. Сбрасываем давление и перевариваем место утечки. Для этого

достаточно, как говорят сварщики, «один раз капнуть». При необходимости процесс

повторяем вновь.

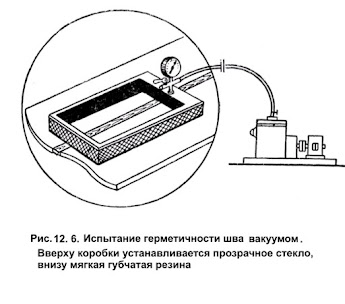

Контроль вакуумом осуществляется там, где невозможно или

слишком трудоемко создавать избыточное давление. Для вакуумного контроля изготовьте

приспособление, показанное на Рис. 12. 6.

Сверху на шов положите приспособление и плотно прижмите его.

Включите вакуум-насос и через верхнее стекло наблюдайте появление пузырьков на

предварительно намыленном шве.

Заметив появление пузырьков, выключите насос, отметьте

карандашом место утечки и переварите его. Вместо вакуум-насоса можно

использовать обычный компрессор, подключив ресивер к всасывающей части компрессора.

В крайнем случае, используйте разрежение, создаваемое ацетиленовой горелкой

(см. Главу 2).

В заключение хочу

привести надпись на одном из плакатов: «Если ты делал работу медленно, но

хорошо, то все скоро забудут, что ты работал медленно, а будут помнить, что ты

сделал работу хорошо». Добавлю от себя: «и расскажут об этом другим».

Так

формируется репутация частного сварщика.